109

Mastery

Con manufatti di piccole dimensioni,

pensa, si sarebbero corsi meno pericoli

e accetta la sfida. La sua esperienza nel

valutare lo scasseramento dei pezzi dallo

stampo e i problemi di sottosquadra gli fa

superare agevolmente questo sostanziale

cambio di scala verso l’oggetto.

Allo stesso tempo l’attività sul

componente edilizio in calcestruzzo rimane

nella tradizione di fondo dell’azienda ma

è spostata dalla produzione corrente

di soglie, di cordoli o di balaustre alla

commessa speciale, al “su misura”.

Per Vittorio Moretti e le cantine Petra

progettate da Mario Botta a Suvereto

giocherà d’azzardo e si proporrà per

risolvere il problema complesso di rivestire

200 colonne in acciaio. Le sue 200 guaine

costolate in calcestruzzo alte 3,80 m. e

pesanti ciascuna 15 quintali realizzate in

due pezzi sono un bellissimo esempio

di disegno del componente. Su un progetto

apparentemente improponibile come

la lampada Aplomb con riflettore in

cemento di Lucidi e Pevere inizia il rapporto

con Foscarini.

Crea si era fin lì appoggiata ad un

produttore di stampi dell’area bergamasca

ma per questo fornitore un oggetto

piccolino e delicato come il cono della

lampada Aplomb era considerato

soprattutto una seccatura. Quando il

fornitore di stampi ha prospettato di

andare in pensione Piccinelli ha pensato

che avrebbe semplificato di molto le

procedure se si fosse impadronito della

tecnica per produrre gli stampi e così ha

fatto. Era troppo aleatorio dipendere da un

fornitore per una fase di progetto e così

oggi Piccinelli gli stampi ha imparato a

farseli da soli in un capannone dell’azienda

dove produce anche quelli in gomma e in

silicone. Non è tanto il costo di uno stampo

(600/700 euro) quanto la perdita di tempo

e la scomodità di non poter seguire la

continuità del progetto “in casa”. Essendo

un lavoro in progress e dai tempi talvolta

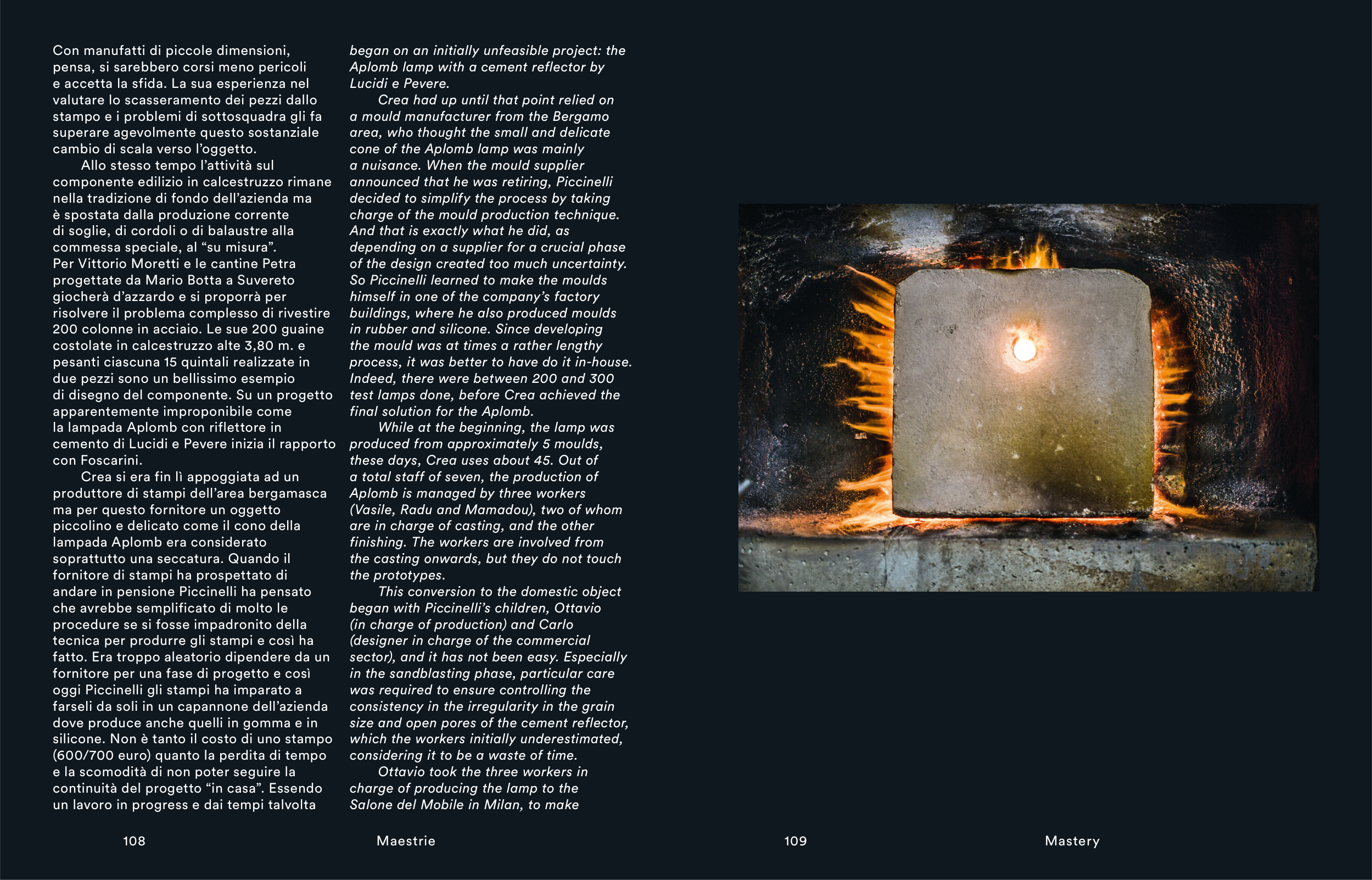

began on an initially unfeasible project: the

Aplomb lamp with a cement reflector by

Lucidi e Pevere.

Crea had up until that point relied on

a mould manufacturer from the Bergamo

area, who thought the small and delicate

cone of the Aplomb lamp was mainly

a nuisance. When the mould supplier

announced that he was retiring, Piccinelli

decided to simplify the process by taking

charge of the mould production technique.

And that is exactly what he did, as

depending on a supplier for a crucial phase

of the design created too much uncertainty.

So Piccinelli learned to make the moulds

himself in one of the company’s factory

buildings, where he also produced moulds

in rubber and silicone. Since developing

the mould was at times a rather lengthy

process, it was better to have do it in-house.

Indeed, there were between 200 and 300

test lamps done, before Crea achieved the

final solution for the Aplomb.

While at the beginning, the lamp was

produced from approximately 5 moulds,

these days, Crea uses about 45. Out of

a total staff of seven, the production of

Aplomb is managed by three workers

(Vasile, Radu and Mamadou), two of whom

are in charge of casting, and the other

finishing. The workers are involved from

the casting onwards, but they do not touch

the prototypes.

This conversion to the domestic object

began with Piccinelli’s children, Ottavio

(in charge of production) and Carlo

(designer in charge of the commercial

sector), and it has not been easy. Especially

in the sandblasting phase, particular care

was required to ensure controlling the

consistency in the irregularity in the grain

size and open pores of the cement reflector,

which the workers initially underestimated,

considering it to be a waste of time.

Ottavio took the three workers in

charge of producing the lamp to the

Salone del Mobile in Milan, to make

108

Maestrie