203

Mastery

202

Maestrie

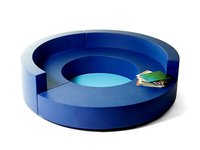

monumentale de la fi bre de

carbone a été poussée et

expérimentée sur la Twiggy,

une lampe dont la vocation est

d’occuper l’espace. Sa tige,

qui se plie et oscile, représente

en soi une véritable prouesse

technique. Pour atteindre les

caractéristiques mécaniques

voulues pour la courbure, elle

est composée de deux pièces.

La tige d’environ 320

centimètres comporte la

présence dans la partie basse

d’un premier élément plus

rigide en fi bre de carbone

et d’un élément en fi bre de

verre renforcé dans la partie

haute, avec des renforts au

niveau de l’extrémité. Pour

réaliser la tige défi nitive, 150

échantillons ont été nécessaires,

chacun ayant été soumis à une

charge de 9 kg pour vérifi er

la fl exibilité et la stabilité de

la lampe. Pour les diff useurs

de Twiggy, on utilise un tissu

en verre pigmenté avec une

résine noire dont l’accumulation

doit être savamment dosée et

éventuellement nettoyée à la

sortie du four pour créer un eff et

moiré sans produire de taches.

Un dernier laquage de la

tige exécuté dans l’entreprise

FAPS donnera à la lampe son

aspect défi nitif en noir, blanc

sale/gris, cramoisi, greige ou

indigo.

Grâce à la légèreté obtenue

à l’aide du matériau composite,

Twiggy peut atteindre les

290 cm de hauteur, alors que

l’Arco des frères Castiglioni

ne dépassait pas les 250 cm.

Il suffi t de jeter un œil aux

poids de ces deux lampes pour

prendre la mesure des progrès

techniques réalisés pendant

toutes ces décennies : 17 kg pour

la Twiggy, 64 pour l’Arco.

4.

Ce parcours dans les

méandres de l’artisanat

industriel est à la fois neuf

et ancien.

Cinquante ans plus tard,

Foscarini s’insère dans le même

lit de culture du produit creusé

à l’époque par Azucena ou

Danese, deux entreprises qui

jouissent aujourd’hui d’une

importance encore plus grande

pour le parcours à contre-

courant qu’elles ont entrepris.

Sans jamais courir après l’idée

de produire eux-mêmes et dans

leur propre site, ces éditeurs/

producteurs nés respectivement

en 1949 (Zucena) et 1957

(Danese) ont roulé leur bosse

dans des secteurs industriels et

à travers des pôles disséminés

à une époque où l’acquisition et

la concentration des moyens de

production apparaissait l’unique

solution possible pour aborder

le projet dans une approche

moderne. En se faufi lant à

travers les mailles de l’industrie

et de l’artisanat, ils ont échappé

à toutes les logiques (on connaît

la demande faite par Bruno

Danese à un fabricant de tuyaux

d’assainissement de couper un

tube gris en polypropylène à

30° pour constituer la bordure

de la corbeille à papier In

Attesa d’Enzo Mari). C’est

cette même recherche de

l’étape d’usinage à transférer

dans le produit de série qui

intéresse Foscarini, et il me

semble que certaines plaintes

des producteurs vis-à-vis de

Foscarini pour sa recherche

méticuleuse de standards

de qualité reprennent celles

des artisans de l’industrie qui

produisaient pour Danese. Chez

Danese, on menait une politique

très exclusive et aristocratique

concernant les auteurs, une

sorte d’autoconscience continue

sur le projet (uniquement Mari,

Munari et les deux Danese).

Chez Foscarini, où le nombre

de designers collaborant au

catalogue s’élève à environ

33, on s’ouvre à une politique

polyphonique.

Cette multiplication des

contributions fait subtilement

pencher la balance du contenu

du projet vers la façon de le

réaliser en tant que marque

essentielle de reconnaissance de

l’entreprise.

Aujourd’hui, comme

le rappelle Andrea Branzi,

les réussites « peuvent se

produire uniquement à travers

l’organisation de dispositifs

provisoires », des dispositifs

temporaires intelligents qui «

évitent toute structure complexe

» (2). Provisoire et intensément

manuelle, telle est la dimension

de cet artisanat néo-industriel.

Le charme de cette

recherche intensive basée sur le

faire, qui a souvent une évolution

peu linéaire et diffi cilement

programmable est le même

que celui que l’on peut produire

dans un laboratoire spatial

de très haute technologie.

C’est le concept du travail

continu, d’état de modifi cation

perpétuelle et de perfectibilité

poursuivi jour après jour qui

permet d’innover là où la

moindre avancée peut être le

fruit d’un hasard produit dans

un état d’inconscience vague

due à cet hyper-faire. Avec les

missiles V2 qui s’écrasèrent sur

Londres d’abord, puis avec le

vaisseau Saturn V réalisé pour

la NASA, Wernher von Braun,

ingénieur allemand et père de

la recherche spatiale la plus

extrême, pensait à la recherche

dans les mêmes termes qu’un

artisan en la défi nissant comme

quelque-chose que « je fais

quand je ne sais pas ce que je

fais ».

Notes bibliographiques

(1) Luigi Pasinetti,

Dinamica strutturale e sviluppo

economico, Utet, Torino,1984,

pp. 314-315

(2) Andrea Branzi,

Modernità debole e diff usa,

Skira, Milano, 2006, p. 53

Mains noires

— Gianluca Vassallo

p. 156

Je me rappelle mon père

lorsque j’étais enfant, qui était

penché sur l’établi d’orfèvre,

dans la froideur d’une lumière

au néon qui inondait ses mains

énormes. Et ces mains je les

revoie toutes les deux noires,

de vieille résine, avec l’une qui

tenait et l’autre qui brossait

un minuscule cœur assombri

par la flamme. Je me souviens

de moi regardant mon père

entouré des images pieuses de

ma grand-mère, accrochées au

même clou que le calendrier des

Carabinieri, et je me souviens

qu’elles étaient à côté des

photos de Maradona, au-dessus

de celle de ma sœur enfant,

qu’elles enduraient le son de la

brosse, l’odeur de l’acide, les

désirs de ma mère.

Je me souviens de ce cœur

épuisé par la volonté, qui cédait

un peu plus à chaque coup, pour

resplendir d’or, entre les mains

noires de maestria.

C’est ainsi que j’ai

photographié l’action patiente

de ces âmes attentives, de ces

hommes minutieux, les lieux de

leur peine, les signes stratifiés,

en cherchant dans leurs mains

énormes le cœur qui, un geste

après l’autre, les illumine de

dignité.

Les mains de mon père qui,

sans l’avoir jamais vu, sans les

mots pour le faire, m’a enseigné

ce jour à m’étonner du monde.

Visions instantanées

— Massimo Gardone

p. 158

En exécutant les anciens

gestes de photographe, je me

retrouve moi-même dans ce

projet au caractère artisanal

très marqué. Les espaces de

Foscarini se transforment en

set photographique. Un banc

optique de 8x10 et des pellicules

en noir et blanc instantanées

témoignent de la fermeture d’un

cycle de production. La nature

avant son retour vers Marcon.

Bien sûr, Piccinelli a dû

s’habituer à un autre monde.

Fini le temps où les diff érences

de taille dues aux retraits des

modules de construction après

le décoff rage se mesuraient

en centimètres. Aujourd’hui,

les contrôles qualité ont lieu

deux fois par mois environ et

consistent en des mesures

très précises au calibre pour

vérifi er les épaisseurs du ciment.

Un ciment qui se miniaturise

aujourd’hui de plus en plus :

porte-crayons, tringle de rideaux

et jusqu’à la robinetterie, que

l’entreprise produit et dont elle

suit parfaitement l’évolution.

Giancarlo Moretti, l’un

des deux propriétaires de

Vetrofond, affi rme maîtriser

tous les usinages du verre et

se considère un spécialiste de

la technique du Zanfi rico, une

technique selon laquelle on

chauff e plusieurs cannes dans

un four avant de les torsader

pour obtenir un motif en spirale.

Mais chez lui, à Casale sul Sile,

on vient surtout « pour souffl er

». La célèbre marque Louis

Poulsen se sert de Vetrofond à

chaque fois qu’elle délaisse ses

tôles métalliques et ses globes

acryliques pour travailler le

verre des plafonniers d’Arne

Jacobsen ou les réfl ecteurs de

Verner Panton. Pour souffl er et

décorer ses verres, elle préfère

se tourner vers la Vénétie

plutôt que vers les territoires

germaniques ou la Bohème.

Le rapport entre Vetrofond

et Foscarini dure depuis des

années et se traduit par 20%

de son chiff re d’aff aires. Les

souffl eurs sont tous italiens et

leur formation s’étale sur au

moins cinq ans. Le travail est

organisé en équipes de 3-5

ouvriers qui se spécialisent sur

des modèles d’un fabricant

spécifi que. Ainsi, deux équipes

suivent la production de

Foscarini. Dans ce cas, les cinq

membres de l’équipe peuvent

échanger leurs places entre le

souffl age et la fi nition. Après

le prélèvement de la masse de

verre en forme de poire (la pea

en dialecte vénitien), celle-ci

est souffl ée à l’intérieur du

moule. Le processus demeure

artisanal et les machines ne

servent pas à grand-chose

ici. Dans le cas de la lampe

Rituals de Ludovica et Roberto

Palomba, il faut compter environ

trois minutes pour le souffl age

et environ dix minutes pour la

fi nition. Pour obtenir le type de

fi nition particulier recherché,

à savoir cet aspect gypseux

caractéristique capable de

faire ressortir l’irrégularité des

stries, la lampe est cerclée à

l’extérieur et usinée de façon à

éviter la présence de tâches et

obtenir une répartition uniforme

du blanc. Ce n’est que de cette

manière que l’on obtient ces

tonalités chaudes évoquant

le papier de riz (comme dans

certaines lampes d’Isamu

Noguchi) qui surprennent par

rapport à la luminescence

typique du verre. Une autre

manière de transfi gurer l’eff et

du verre est de recourir à des

couleurs ternes qui se fondent

plus facilement avec les teintes

d’un intérieur. Dans la série

de lampes Buds de Rodolfo

Dordoni, l’idée est de diminuer

l’eff et brillant du verre par le

recours à des verts, des gris

et des marrons, des couleurs

volontairement froides qui

comportent un dosage diffi cile

pour l’obtention de la teinte

des mélanges créés avec

l’adjonction de minéraux avec

des oxydes de fer. Chaque essai

de fusion souhaité par Foscarini,

dont la recette est secrètement

gardée, est compliqué et

comporte pour Moretti des coûts

assez élevés si l’on considère

qu’il faut compter « environ 100

kg de matériau, le coût du gaz,

de la main-d’œuvre et de la

perte de production ». Malgré

ces diffi cultés, on sent Moretti

animé par la passion.

Crea et Vetrofond innovent

ainsi dans l’utilisation du

matériau qui représente surtout

l’inversion d’un eff et technique

: on demande au ciment de

devenir un matériau domestique

et de perdre sa connotation un

peu grossière ; on demande

au verre souffl é de perdre sa

dimension fl amboyante et de

se mimétiser le plus possible

avec les tonalités des meubles

de série. Le résultat est un

dépaysement dans la perception

du matériau.

Le cas de FAPS se présente

en revanche comme un exemple

intéressant d’ouverture sur un

matériau innovant mais encore

peu utilisé et peu présent dans

les espaces domestiques tel que

la fi bre de carbone, traduisant

un changement de cap de ses

activités autrefois concentrées

sur la production de cannes à

pêche de compétition.

Fidèle à la logique de ce

matériau composite, FAPS

intègre le domaine de la

vitrorésine et de la fi bre de verre

avec celui des nouvelles fi bres

de carbone. Pour le propriétaire

de l’entreprise, l’ingénieur

Maurizio Onofri, cela revient à

ouvrir sa production à toute une

gamme de produits appartenant

à des secteurs les plus divers et

à explorer à chaque fois que l’on

recherche des composants à la

fois légers et performants.

C’est ainsi que l’entreprise

va se mettre à produire, en

plus des cannes à pêche, des

roulements pour l’industrie, des

cadres de vélo, des produits

nautiques tels que des tangons

cylindriques, des éclisses pour

les voiles et des rallonges pour

timon.

Tandis qu’avec la fi bre

de verre, le design n’avait

fait l’objet que de rares

collaborations (le fauteuil

sophistiqué Nena de Richard

Sapper conçu en 1986 pour

B&B avec une structure en

vitrorésine s’était révélé trop

complexe pour la production)

qui s’étaient limitées aux

quelques expériences d’Alias

dans le secteur des chaises, il

devra trouver, avec ce nouveau

matériau composite, une logique

spécifi que qui ne cherche pas

à imiter celle des matériaux

précédents.

Pour les projets de lampes

que Marc Sadler propose à

Foscarini, la typologie parfaite

pour les évolutions possibles

de l’association entre fi bres

de verre et fi bres de carbone

s’avère le lampadaire et il fait

donc appel à FAPS pour le

processus d’expérimentation sur

l’éclairage.

FAPS travaille alors sur

une économie des liens entre

ces deux matériaux et sur leur

intégration synergétique : la

fi bre de verre, pour sa grande

fl exibilité, et la fi bre de carbone,

plus rigide.

Les secrets du composite

résident dans le mélange entre

le type de fi bres et le type de

résine avant leur fusion au four.

Tress est une lampe dont la

matrice « textile » est obtenue

par la superposition de cinq

bandes de ruban de type et de

largeur diff érents constituant le

corps-colonne, avec également

de la fi bre de carbone au

niveau de la base et de la

partie supérieure de l’écran de

protection du groupe lumineux.

Mite est un lampadaire

moderne, dont la section

conique variable est le résultat

de l’usinage d’une surface

extérieure de notre époque.

À l’atelier de laminage,

Fausta et Lia repassent le tissu

en fi bre de verre (qu’elles-

mêmes appellent « peau »)

qui sera ensuite appliqué sur

le moule en le faisant bien

adhérer à la calandre. Un

geste archaïque, domestique

et très délicat, qu’exécutent

aussi parfois les hommes, mais

jamais aussi bien qu’elles. Dans

un décor de machines-outils

haute technologie s’ouvre une

phase d’usinage qui rappelle le

travail d’une couturière habillant

une mariée, un instantané qui

nous donne la mesure du temps

nécessaire à cette étape de

production. Le long fi lament

noir en fi bre de carbone viendra

compléter la structure en

passant dans l’enrouleur, tandis

que la version jaune mettra

à l’honneur le délicat fi l en

Kevlar® semi-fi ni, plus fragile et

produisant plus de déchets.

En revanche, la dimension