111

BILANCIO DI SOSTENIBILITÀ 2021

RUBELLI

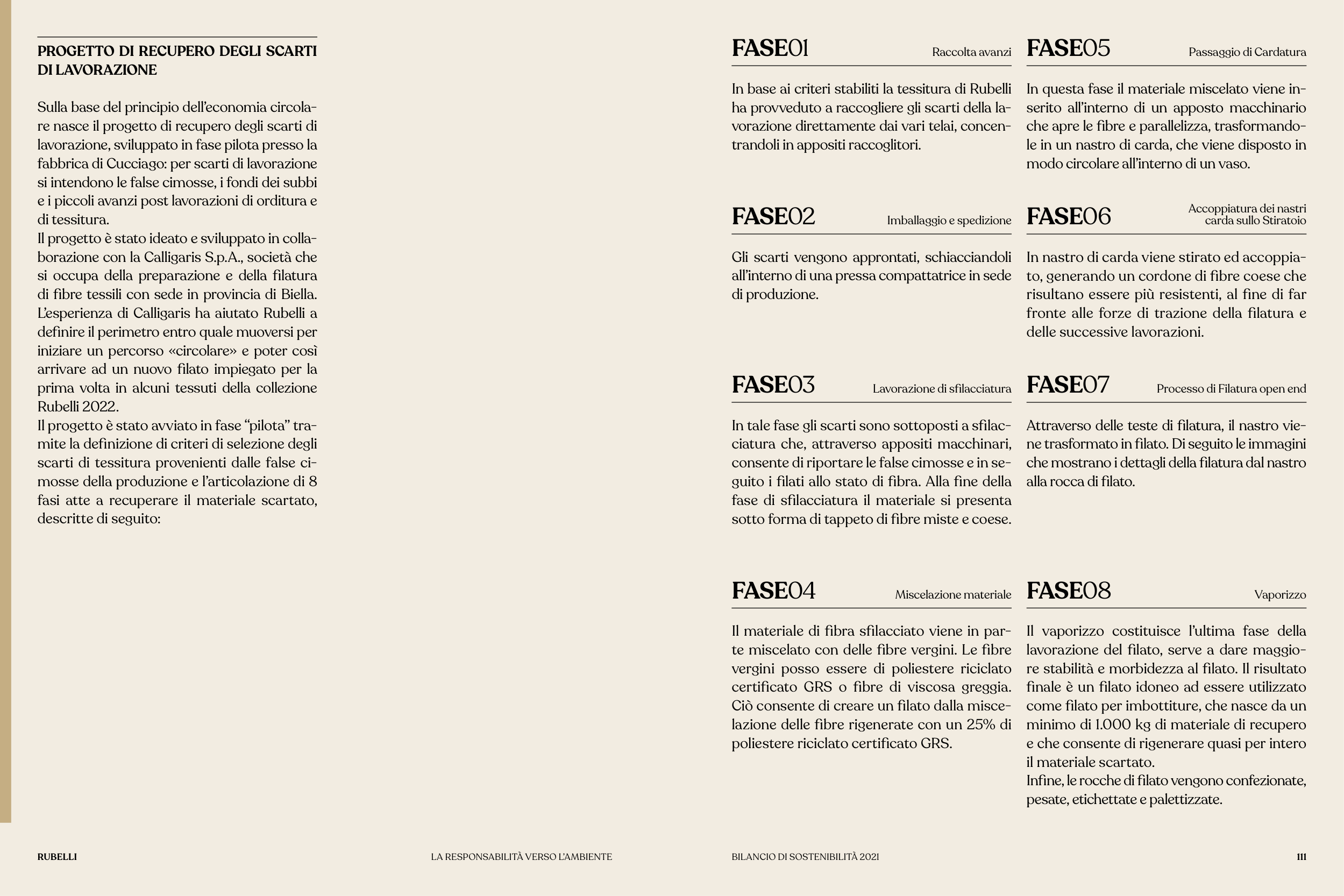

PROGETTO DI RECUPERO DEGLI SCARTI

DI LAVORAZIONE

Sulla base del principio dell’economia circola-

re nasce il progetto di recupero degli scarti di

lavorazione, sviluppato in fase pilota presso la

fabbrica di Cucciago: per scarti di lavorazione

si intendono le false cimosse, i fondi dei subbi

e i piccoli avanzi post lavorazioni di orditura e

di tessitura.

Il progetto è stato ideato e sviluppato in colla-

borazione con la Calligaris S.p.A., società che

si occupa della preparazione e della filatura

di fibre tessili con sede in provincia di Biella.

L’esperienza di Calligaris ha aiutato Rubelli a

definire il perimetro entro quale muoversi per

iniziare un percorso «circolare» e poter così

arrivare ad un nuovo filato impiegato per la

prima volta in alcuni tessuti della collezione

Rubelli 2022.

Il progetto è stato avviato in fase “pilota” tra-

mite la definizione di criteri di selezione degli

scarti di tessitura provenienti dalle false ci-

mosse della produzione e l’articolazione di 8

fasi atte a recuperare il materiale scartato,

descritte di seguito:

In base ai criteri stabiliti la tessitura di Rubelli

ha provveduto a raccogliere gli scarti della la-

vorazione direttamente dai vari telai, concen-

trandoli in appositi raccoglitori.

In questa fase il materiale miscelato viene in-

serito all’interno di un apposto macchinario

che apre le fibre e parallelizza, trasformando-

le in un nastro di carda, che viene disposto in

modo circolare all’interno di un vaso.

Gli scarti vengono approntati, schiacciandoli

all’interno di una pressa compattatrice in sede

di produzione.

Attraverso delle teste di filatura, il nastro vie-

ne trasformato in filato. Di seguito le immagini

che mostrano i dettagli della filatura dal nastro

alla rocca di filato.

Il vaporizzo costituisce l’ultima fase della

lavorazione del filato, serve a dare maggio-

re stabilità e morbidezza al filato. Il risultato

finale è un filato idoneo ad essere utilizzato

come filato per imbottiture, che nasce da un

minimo di 1.000 kg di materiale di recupero

e che consente di rigenerare quasi per intero

il materiale scartato.

Infine, le rocche di filato vengono confezionate,

pesate, etichettate e palettizzate.

Il materiale di fibra sfilacciato viene in par-

te miscelato con delle fibre vergini. Le fibre

vergini posso essere di poliestere riciclato

certificato GRS o fibre di viscosa greggia.

Ciò consente di creare un filato dalla misce-

lazione delle fibre rigenerate con un 25% di

poliestere riciclato certificato GRS.

In tale fase gli scarti sono sottoposti a sfilac-

ciatura che, attraverso appositi macchinari,

consente di riportare le false cimosse e in se-

guito i filati allo stato di fibra. Alla fine della

fase di sfilacciatura il materiale si presenta

sotto forma di tappeto di fibre miste e coese.

In nastro di carda viene stirato ed accoppia-

to, generando un cordone di fibre coese che

risultano essere più resistenti, al fine di far

fronte alle forze di trazione della filatura e

delle successive lavorazioni.

Raccolta avanzi

Passaggio di Cardatura

Imballaggio e spedizione

Processo di Filatura open end

Vaporizzo

Miscelazione materiale

Lavorazione di sfilacciatura

Accoppiatura dei nastri

carda sullo Stiratoio

FASE01

FASE05

FASE06

FASE02

FASE07

FASE08

FASE04

FASE03

LA RESPONSABILITÀ VERSO L’AMBIENTE