52 C 01

C 01 53

pueden trabajar de forma aislada, simultánea o formando grupos—,

tras la primera fase del proceso de producción está definido ya el aca-

bado final del producto, siempre con una gran versatilidad de diseño.

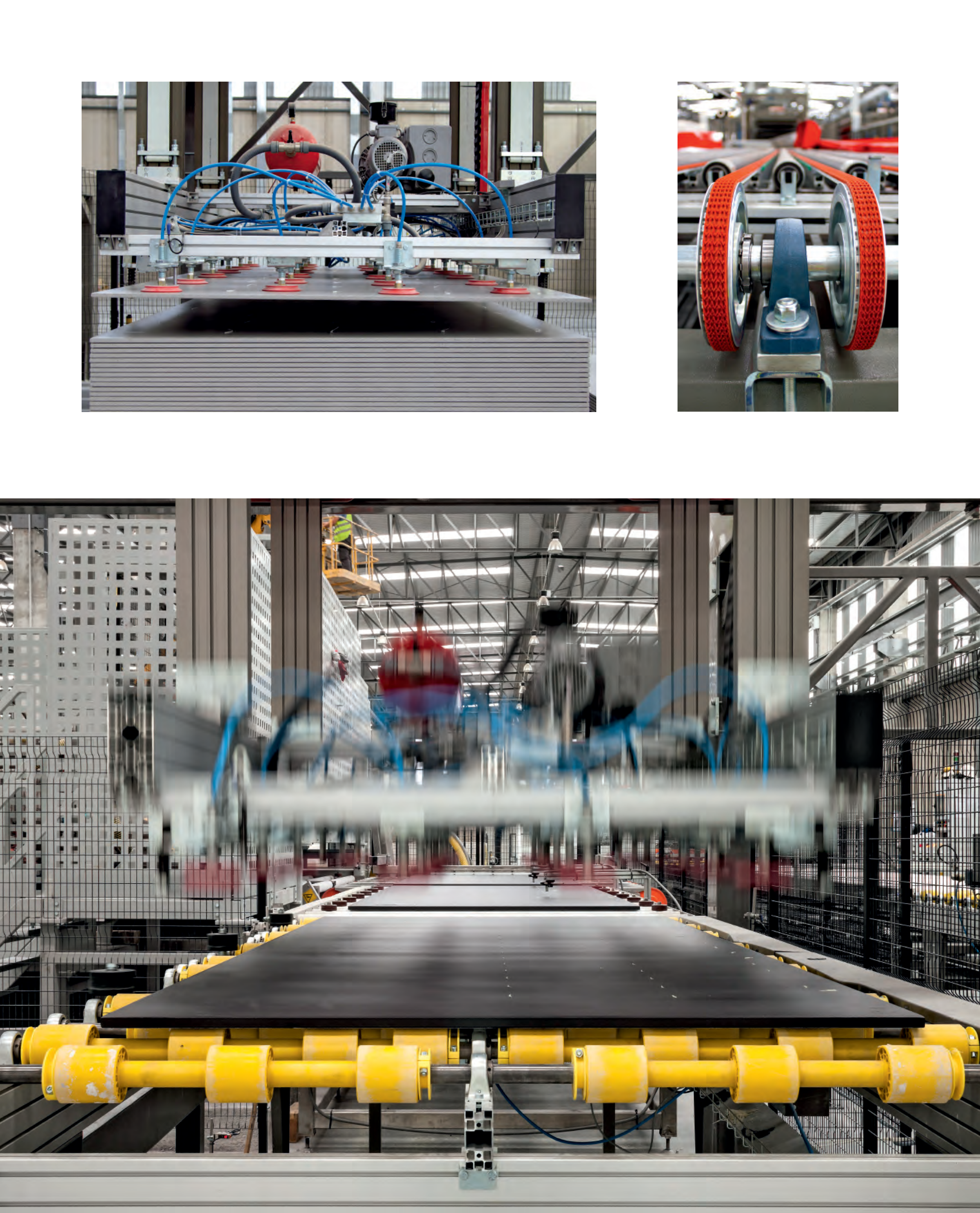

La fabricación de Dekton prosigue con el conformado del material.

La tabla continua y decorada se corta en los diferentes fragmentos

que, al final del proceso, conducirán al formato comercial del tablero.

El conformado consiste en ultracompactar las tablas a una presión

muy elevada mediante una prensa susceptible de aplicar 25.000

toneladas, una máquina única en el mundo tanto por su capacidad

de compactación como por sus dimensiones. Esto permite eliminar

al máximo los vacíos entre los gránulos coloreados, de manera que

puedan agilizarse las reacciones químicas posteriores. El proceso

termina con un tratamiento a altas temperaturas mediante el cual

los distintos gránulos coloreados se transforman químicamente a

través de rutas de síntesis muy controladas que confieren a la tabla

sus propiedades físicas, químicas y estéticas finales.

En su modo de aplicar a los materiales base presiones y tempe-

raturas, el proceso de sinterización empleado en Dekton imita los

procesos de formación de las rocas metamórficas, pero reduciendo los

periodos de ‘fabricación’ desde miles de años a tan sólo unas horas,

para configurar un material muy resistente, compacto y que mantiene

sus propiedades —en particular, el color— prácticamente inalteradas

incluso en ambientes agresivos. De ahí las innumerables aplicaciones

arquitectónicas de Dekton, que resulta apropiado como revestimiento

decorativo no sólo en pavimentos y escaleras, sino también como

aplacado en interiores y fachadas ventiladas. Con todo, la principal

virtud de Dekton es su carácter abierto, su condición de plataforma

tecnológica susceptible de responder a demandas de diseño muy va-

riadas, y de permitir el desarrollo en un futuro cercano de materiales

con propiedades y acabados tan inéditos como sorprendentes.

both its surface and its thickness. Thanks to the sixteen decoration

systems available, which can work separately, simultaneously, or

in groups, after the first phase of the production process the final

finish of the product is already defined, always with a high degree

of versatility in design.

The manufacture of Dekton continues with the shaping of the mate-

rial. The smooth decorated board is cut into pieces that at the end of

the process will lead to the commercial format. The molding involves

ultra-compacting the boards at very high pressure with a press that

can take 25,000 tons; a one-of-a-kind machine owing as much to

its compression capacity as to its dimensions. The compression can

maximize elimination of the gaps between colored granules, speeding

up subsequent chemical reactions and giving the boards sufficient con-

sistency for the next phase. The process ends with a high-temperature

treatment that chemically transforms the different colored granules

through closely controlled synthesis routes giving the boards their

final physical, chemical, and aesthetic properties.

In the way pressures and temperatures are applied to the base

materials, the sinterization procedure followed in Dekton imitates the

processes by which metamorphic rock is formed, but with ‘fabrication’

periods shortened from thousands of years to just a few hours, giving

rise to a highly resistant and compact material whose properties – in

particular its color – stays unaltered even in aggressive environments.

Hence the innumerable architectural applications of Dekton, so suited

for decorative cladding not only in floors and stairs, but also in in-

terior walls and ventilated facades. All told, the primary attribute of

Dekton is its open nature, its being a technological platform with the

potential to address very varied design demands, as well as to allow

the development, in the near future, of materials with unprecedented

and surprising properties and finishes.